技術(shù)背景:

隨著激光技術(shù)的飛速發(fā)展,激光被廣泛應(yīng)用于各種材料的焊接。傳統(tǒng)激光光源作為一種透明易碎的材料,由于其熱膨脹系數(shù)大,在焊接過程中很容易被破壞,不適合傳統(tǒng)激光焊接加工。

通常激光焊接玻璃、塑料等透明材料有兩種主要方法。一種是在焊接界面涂上不透明顏料或添加中間層以提高激光吸收率。界面附近材料吸收的激光溫度升高,透明材料通過熔化和凝固連接起來。另一種方法是使用特殊的焊接光源進(jìn)行焊接。利用高功率密度激光,在透明材料之間產(chǎn)生非線性吸收,形成有效的焊點(diǎn)。越來越多的科研工作者和工程師將目光投向了激光焊接加工專用光源的應(yīng)用。

研究現(xiàn)狀:

近年來,利用特殊光源先后實(shí)現(xiàn)了玻璃、玻璃和單晶硅的各種焊接。采用特殊激光單線/多線掃描,實(shí)現(xiàn)玻璃焊接和密封。采用激光將100米厚的玻璃端蓋微焊到微結(jié)構(gòu)光纖上,成功地焊接了標(biāo)準(zhǔn)光纖和微結(jié)構(gòu)光纖的端蓋。采用波長為1558nm的激光,成功地實(shí)現(xiàn)了異質(zhì)玻璃與玻璃、硅片之間的焊接,分別獲得了9.87MPa和3.74MPa的焊接強(qiáng)度。

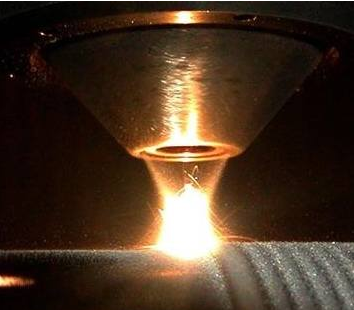

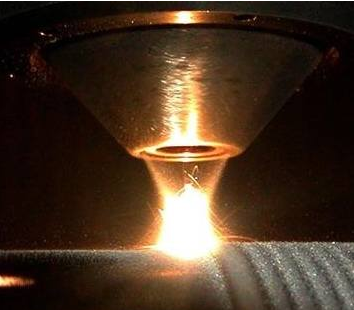

然而,大多數(shù)學(xué)者對(duì)激光焊接玻璃的結(jié)果進(jìn)行了研究,發(fā)現(xiàn)焊接熔接區(qū)呈水滴狀,主要由三部分組成,即頂部的圓孔、中部的熔接區(qū)和底部的微小孔形成的線性結(jié)構(gòu)。頂部和底部的空腔容易產(chǎn)生應(yīng)力集中、參數(shù)控制差和裂紋。此外,由于其水滴結(jié)構(gòu),行距控制不當(dāng)可能導(dǎo)致不連續(xù)和未成形的焊縫。